Tubes TH: La solución para procesar perfiles H

I. Descripción general

Las perfiles en H y en I son los perfiles más comunes en la industria de la estructura de acero.

Para esta industria, BOCHU ha lanzado una solución de procesamiento cinco en uno para acero perfilado, entre la que se encuentra el software de nesting de tubos Tubes TH, optimizado para diversos escenarios personalizados en la industria de estructuras de acero.

Si después de leer este tutorial aún tiene problemas sin resolver, haga clic en "" en la esquina superior izquierda del software, escanee el código QR de la izquierda para ingresar al foro oficial de Nesting.

II. Conocimientos generales fundamentales

Antes de iniciar la operación, asegúrese de haber leído los primeros apartados del tutorial y comprender el papel del software de Nesting, el flujo del proceso, así como los formatos de archivo que existen, versiones y su uso. Tubes TH Restricciones tubulares: perfile H, acero angular (laminado en caliente), acero de canal (laminado en caliente), perfil T.

III. El proceso de nesting

1. Pre-proceso y técnica automática

Gran parte de las técnicas se pueden automatizar:

- Agregar automáticamente texto de marcado a las partes (recomendado)

- Agregar automáticamente líneas de entrada y compensación de corte a a orificios. (recomendado)

- Cuando el tamaño real de la esquina R del perfil H no es coherente con el dibujo, el software puede modificar automáticamente la esquina R (Admite formatos t2t, x2t, nc1 de perfil H)

- Agregar espacios a las piezas automáticamente (Para mantener la integridad de la pieza y facilitar la conexión al resto de perfil)

Todos estos procesos se deben configurar de antemano antes de importar piezas y las modificaciones se aplican al importar la pieza.

La línea verde representa la trayectoria de la cabeza de corte. Tras importar las piezas, verifique la trayectoria. Algunos efectos se muestran en el ejemplo:

2. Importe las piezas

Los parámetros de importación recomendados son los siguientes:

3. Verifique las piezas

Antes de procesar las piezas, revise las trayectorias para evitar resultados no deseados y colisiones. Reprocesar piezas defectuosas consume mucho tiempo adicional. Consulte la siguiente lista de verificación:

- Marcado

- ¿Se aplica el texto marcado?

- ¿Es apropiado el posicionamiento?

- Comprobación de la integridad del bisel (Para piezas biseladas)

- ¿Están todos los biseles identificados correctamente?

- ¿La trayectoria de la herramienta biselada logra los resultados previstos?

- Detección de anomalías en la trayectoria de la herramienta

- ¿Faltan trayectorias de herramientas?

- ¿Trayectorias de herramientas redundantes/adicionales?

- Si al importar aparece el mensaje: "Verificación de error de vector normal", haga clic en "Aceptar".

Esta función realiza la verificación de la trayectoria de la herramienta en piezas identificadas con biseles. Los componentes que contengan errores críticos se marcarán con triángulos de advertencia amarillos.

4. Evitar colisiones

Durante la oscilación en la zona de corte de la esquina R deI perfil H, el cabezal de corte es propenso a chocar con el ala. Para prevenir colisiones, es necesario verificar la simulación en el modelo 3D del cabezal de corte.

Para configurar:

Menú desplegable Simular → → Seleccione el modelo de cabezal de corte de acero estructural que coincida con la configuración de su maquinaria.

Cómo confirmar: Localice la etiqueta del modelo en el exterior del cabezal de corte o comuníquese con el servicio posventa del fabricante del equipo.

5. Optimizar la trayectoria de la herramienta

Las trayectorias de herramientas generadas a partir de dibujos de perfiles en H a menudo exhiben ciertas discrepancias en comparación con los requisitos de mecanizado reales, por tanto, implementar la optimización de la trayectoria de la herramienta es esencial para mejorar la calidad y la eficiencia de la producción.

6. Nesting automático

Después de completar la inspección de la pieza, proceda a las operaciones de Nesting.

7. Asignar técnica

La Diferenciación de procesos se realizará después de completar el nesting.

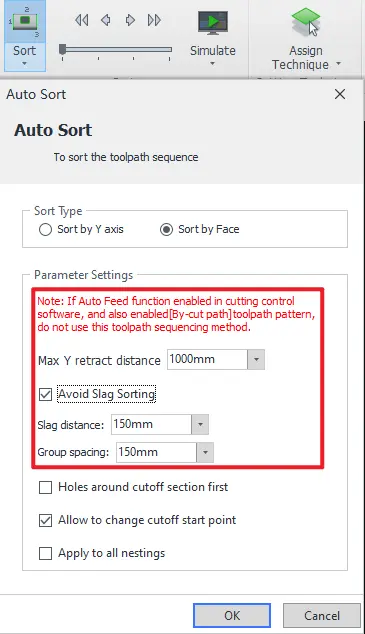

8. Clasificación automática (evitar chatarra)

9. Compensación de ancho de corte

El corte de altura fija se aplica a menudo en trayectorias de herramientas próximas a bridas o alas, incluidos orificios y pestañas de acceso de soldadura.

Sin compensación de corte, estas trayectorias pueden presentar muescas notables o, debido a un ancho de corte excesivo, causar colisiones en el cabezal de la herramienta durante la ejecución de la trayectoria posterior.

Después de completar las operaciones de nesting y secuencia, puede exportar los resultados del nesting. Además, el informe de nesting se puede exportar por separado.